格林美(無錫)作為新能源材料領域的核心企業,聚焦新能源鋰離子電池研發及動力電池全生命周期管理,構建了年處理能力達到 5 萬套廢舊車用動力電池的精細無損智能化拆解線,致力于打造再生資源的世界循環工廠。

伴隨新能源市場高速增長,其業務規模持續擴張,傳統人工管理模式難以支撐拆解線高效運轉與復雜倉儲管理需求。基于對擴展性、開放性及綜合效益的深度評估,格林美(無錫)選擇與仙工智能深度合作,落地 27 臺不同類型的智能機器人,重構智能拆解線與倉儲管理流程。

1.多機型協同,全流程貫通

27 臺智能機器人包含旋轉頂升機器人和堆高式智能叉車,基于 SRC 控制器和 RDS 統一資源調度系統可實現在同一場景內高效協同作業。

旋轉頂升機器人負責緩存區和接駁區的物料轉運,堆高式智能叉車負責分揀區空托盤出入庫和智能碼垛,串聯原料入庫、拆解加工、產物分揀等環節,支撐產能快速爬坡。

2.智能中樞系統 2D 可視化

仙工智能 M4 智能物流管理系統與客戶 MES 系統無縫銜接,倉儲、配送、生產的一體化管理,實現庫位動態分配與任務智能派發。

RDS 系統集成 2D 機器人可視化功能,通過數據大屏實時展示機器人的運行狀態和相關數據,實現設備狀態透明化、任務分配智能化,輔助管理者快速反應精準決策。

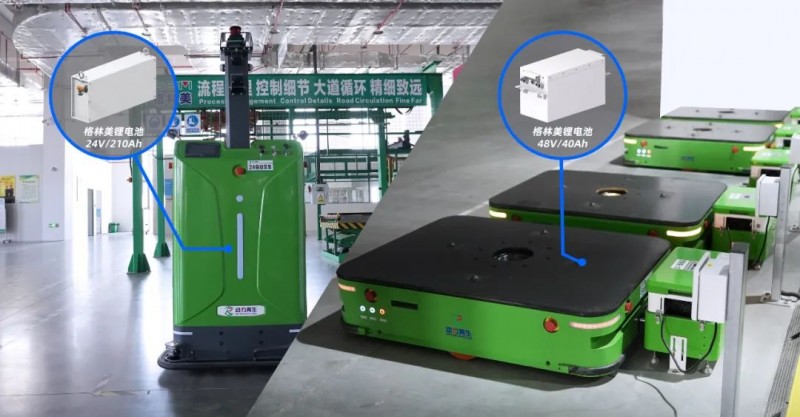

3.雙向合作,適配格林美自研電池

仙工智能成功與格林美(無錫)自研的高性能鋰電池適配,進一步豐富了機器人開發組件庫,并在落地的 27 臺機器人中成功應用。

該電池采用汽車級電芯,具備高能量密度、優越穩定性、長循環壽命和 BMS 智能化管理優勢,支持快速充電,為格林美(無錫)工廠無間斷運行提供可靠保障。

4.數據閉環,賦能精益管理

智能叉車集成高精度稱重傳感器,實時采集貨物數據并同步 MES 系統,優化生產流程,通過實時數據交互重構生產管理邏輯,進一步提升生產管理效率。

格林美(無錫)項目負責人馬經理表示:“項目成功落地后,人力成本投入顯著降低,物料搬運環節人力需求減少 50%,通過實時數據互動運營效率得到優化,數據準確率提升至 99%。”

此次格林美(無錫)與仙工智能的合作,不僅沉淀出適配多機型、多場景的智能化升級方案,為格林美更多生產基地復制推廣提供標準化范本,更通過雙向賦能模式,打造了綠色制造與智能升級合作新范式。