創新智造,長安汽車再突破

長安汽車,中國四大汽車集團之一,擁有161年歷史底蘊,旗下阿維塔、長安啟源、深藍等品牌深得市場認可,隨著新能源市場的蓬勃發展,長安汽車再次引領潮流,打造智能化工廠新標桿!

長安汽車數智工廠位于重慶市渝北區,采用“一”字貫通式布局模式。作為智能化程度最高、工藝設備最先進的汽車智造基地,每60秒就能下線一輛汽車,未來將成為一座關鍵部位100%無人化操作的“黑燈工廠”。

創新方案,解鎖智造新思路

為實現柔性、高效的自動化生產,長安汽車引入了海康機器人3D視覺引導系統,通過3D AI視覺技術與汽車生產制造工藝相結合,引導機器人完成沖壓車間尾線裝箱以及焊裝車間焊裝上料等工序。

01 大視野3D視覺感知,讓裝箱更智能

沖壓車間由于采用連續沖壓的生產模式,對自動化尾線裝箱的效率以及穩定性提出了極為嚴苛的要求。

海康機器人通過3D視覺引導技術,實現非精定位盛具自動識別與引導裝箱,盛具制造成本降低50%。

同時,對盛具長期使用造成的形變進行監測,發出異常報警并提供修整建議,3D視覺成像與機器人裝框同步進行,不干擾整體生產節拍,顯著提高沖壓車間自動化生產效率及穩定性。

海康機器人自研的RobotPilot機器人視覺引導平臺,內置3D視覺處理算法和智能軌跡規劃算法,支持獲取常見類型盛具的關鍵特征,可應對全類型盛具的不同來料方式、尺寸偏差和到位偏差,實現精準取放。

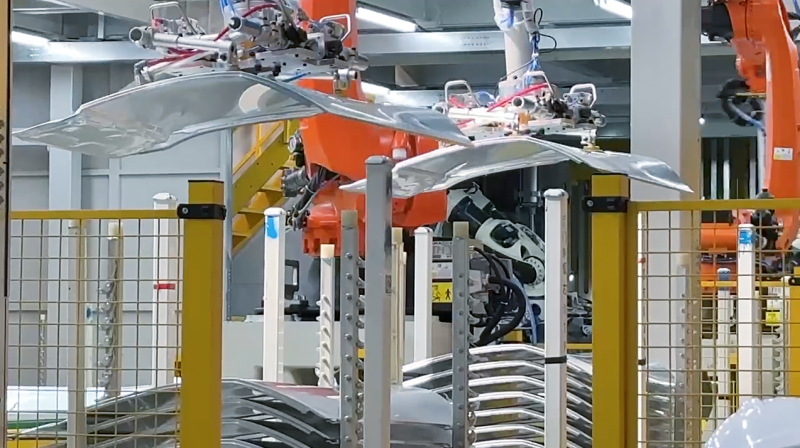

02 高精度3D視覺感知,讓焊裝更柔性

傳統焊裝線難以適應車型多樣化的需求,如何實現焊裝車間的柔性化生產,成為汽車主機廠的重要課題。

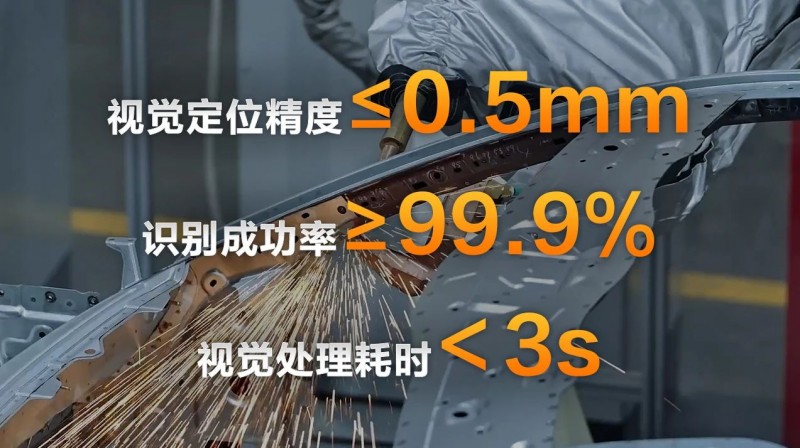

海康機器人采用3D AI視覺引導技術,很好地滿足了焊裝車間對工件定位引導上料柔性化、高精度、易擴展的業務需求。

海康機器人DLS系列相機采用全新定制光學系統,內置卓越的成像算法,可輕松應對各類車身覆蓋件與結構件,獲取高質量的3D點云數據。

結合視覺引導平臺RobotPilot,可快速實現不同工件特征的建模,具備極強的柔性與可擴展性,助力長安汽車向多車型、個性化定制轉型升級。

硬核智造,攜手實現降本增效

01 個性化生產者界面,更便捷高效

海康機器人自研RobotPilot軟件平臺,支持拖拽控件的方式完成生產者界面的編輯,根據不同的業務場景需要,自主選擇所需關鍵信息以及頁面布局,大幅度降低軟件的操作使用門檻,提高運維效率。

02 智能化生產,盛具成本直降50%

海康機器人3D視覺引導系統,有效解決了沖壓車間與焊裝車間在實現柔性化、智能化生產過程中,對于精定位盛具的依賴,盛具生產工藝大幅度簡化,制造成本縮減50%以上,節約盛具制造成本近千萬。

03 精準上料,效率提升超20%

3D視覺焊裝上料系統采用全自動化的上料方式,通過多種靈活的3D相機架設方式,精準定位,引導機械臂精準抓取,效率提升了超過20%,同時兼容多種車型和外觀,實現快速換型和擴展,讓生產更加柔性。

04 3D視覺盛具監測,柔性安全生產

海康機器人3D視覺引導系統可監測盛具各個特征之間的相對位姿關系,判斷盛具是否存在尺寸變形,異常盛具給出報警信號通知AMR進行盛具切換。有效保障沖壓車間生產的高效穩定運行,避免不必要的生產浪費和異常停線等問題。

在重慶市渝北區數智工廠建設中,長安汽車除了融合海康機器人機器視覺智能感知設備,還引入重載機器人、牽引機器人和潛伏機器人共687臺,實現了整個工廠的高度智能化運作,制造效率提升20%,應對市場需求變化的能力大幅提升。