1、項目基本描述

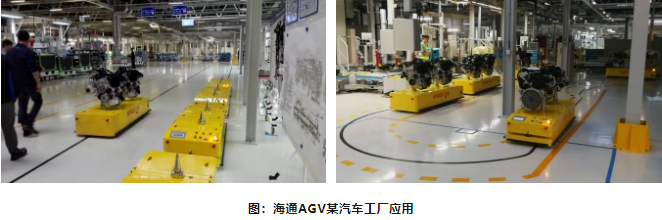

客戶痛點:發動機下線人工轉運效率低、人工勞動強度大、負載大,轉運不便。

解決方案:某汽車廠工廠項目發動機P線和Q線原為人工下線并由人工轉運到總裝線,工人勞動強度大,效率低。根據客戶要求,海通機器人為發動機工廠實施了P線和Q線發動機自動下線及AGV智能轉運項目。海通機器人以核心優化算法的調度系統作為中心,與WMS、MES、ERP、排產系統等生產管理系統無縫對接,根據車間環境布局,用18臺AGV為基礎,打造了全新的柔性發動機轉運線,可適用多車型混合生產,靈活性高,柔性高,可維護性高。采用最新的優化調度算法,與生產管理系統實現無縫對接,真正實現了發動機智能物流,提升輸送效率,減少現場物料緩存,實現JIT生產。

項目車型選用最新的整車五重安全防護設計,采用了多項行業首創安全設計,并率先在行業內采用嵌入式控制平臺,在單車控制器內集成優化算法,使得單車本體具有個體智能。順利通過該集團嚴格評審和TUV安全認證。

3、行業影響力

該項目獲得該品牌汽車德國總部的特別貢獻獎,其后海通機器人還陸續實施了該汽車總裝工廠AGV智能物流項目。

1、項目基本描述

為配合T公司持續推動新能源汽車領域科技創新及極速擴大產能需求,受其委托,新松公司承接其底盤合裝及前、后懸轉運共計三條生產線的AGV系統布置任務,秉承著T公司超級工廠項目當年建廠當年量產的“T公司速度”,同時還需要滿足T公司的高標準要求,高效生產需求。

新項目中,新松不斷優化和創新移動機器人軟硬件技術,幫助T公司將原有90JPH生產節拍提高到103JPH(每小時有103臺下線),一舉成為全球最快的汽車生產線。 新松提供了一款全新研發的雙舉升全方位移動機器人系統,用于解決其物料運輸的痛點,同時通過優化運輸路線,合理布置轉接站點,大大提高機器人的運輸效率。 通過軟件調度的不斷優化和邏輯更新規劃,滿足其原有較復雜的輸送多樣性需求。

T公司基于與新松移動機器人產品性能優勢和服務優勢,再次選擇大批量復購。

貫穿T公司汽車生產全生命周期,新松移動機器人已經實現了從合裝,前后懸分裝再到電池車間的全流程覆蓋。

海康機器人-南京長安整廠智能化項目

1、項目基本描述

汽車主生產線采用AMR建設:完成內飾線采用全新定制的重載AMR替代原有的滑板線,并且內飾線AMR可實現物流同步搬運,在滿足滑板線所有功能的基礎上,達到生產線柔性大,節拍調整靈活的效果。 沖壓車間全流程自動化:利用AMR、視覺讀碼門 、電視看板等實現空盛具補充、盛具校驗、自動下線、生產線切線等全過程自動化。 信息數字化管理:智能倉儲管理系統iWMS和機器人控制系統RCS無縫對接LMS系統,實現倉儲信息和產線配送信息數字化管理,提高信息準確性和配送及時性。 交通管制:不同場景的AMR共線運行,在運行過程中自動進行交通管制,對人、AMR之間的流向進行管控,規避擁堵及安全隱患的同時,提高配送效率。 小件CTU立體庫:利用CTU、機械手、3D視覺、智能讀碼、潛伏式AMR等產品實現小件自動拆垛入庫、自動分揀、自動裝車、自動配送。 自動拉動系統:自動補料拉動系統部署在總裝車間料盒打包區,通過空箱自動觸發物料配送補料任務并進行亮燈指引。整個系統實現基礎數據管理、補料流程控制、終端狀態監測、報表管理等功能。 生產信息同步:RCS與工藝設備PLC對接,實現信息流的互通,實現焊裝、總裝車間自動化工位的自動補料及空箱自動返空,補料過程可進行物料信息的交互校驗,提高配送的準時性和準確性。

生產模式的變更:隨著移動機器人技術的不斷發展,用其建設的生產線器柔性更大、新車型切換成本更低。在汽車行業生產車型更新速度加快的當下,移動機器人生產線將變為主流。 智慧物流建設:南京長安項目應用了多項先進技術,包含5G、機器視覺、移動機器人、工業機器人等,打造了幾乎覆蓋汽車行業主機廠所有應用場景的智慧物流。

1、項目基本描述

裝配柔性化采用AGV攜帶裝配平臺和物料,形成模塊化的可移動載體,替代傳統的輸送產線。該款AGV可實現雙邊30°-60°的翻轉,人員操作簡單,只需按下按鈕,即可完成自動翻轉,解決因電池包寬度過大,單人裝配不方便的工藝現狀,提高產線柔性化,大大節約了企業用工成本。 車體具有防墜落裝夾機構的專利,翻轉到位后自動鎖緊,保證電池包傾斜狀態時,人員裝配的安全性,同時也可配合精定位機構,實現電池包±1mm以內的定位精度。在生產過程中,物料信息可以與AGV實時綁定,追溯可控。 人性化的機械結構設計和封裝保護,保證人員操作時不會發生夾手,夾腳等安全問題。360°無死角安全防護+車身四周安全示廓燈,時刻保證運行過程中的人機安全。當發生故障時,AGV可以快速切換下線維修,備用AGV立馬替換上線,解決傳統輸送線故障造成的長時間停線維修時間。 對于前期投入來說,也可以進行分批試點,后期線體復制也快速便捷。

CSG華曉從前期分析,方案設計,樣車原形測試,安裝調試,后期維保,為客戶提供了一站式解決方案,使用80天,即完成42臺各型AGV的設計到安裝調試。項目投產后運行穩定可靠,成為行業內的明星產品,得到用戶的一致好評。該產品已申獲兩項新型實用專利發明,兩項發明專利正在實審階段。

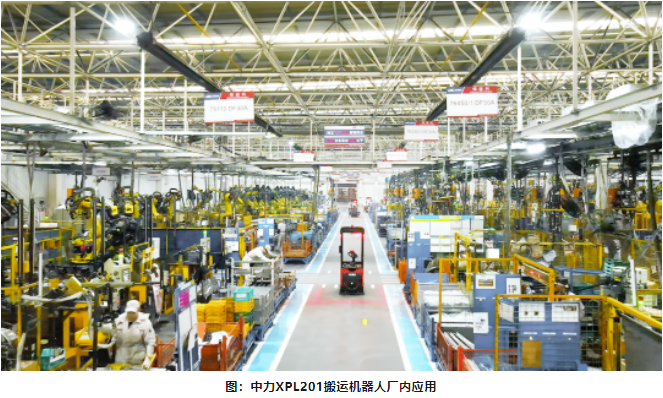

浙江中力-某汽車零部件企業焊接車間AGV項目

客戶介紹:該企業是一家成立于2014年的中外合資企業,主要從事汽車零部件的沖壓、焊接及相應的模具、夾具設計、制造,融合了信息化、自動化生產及運輸的自動化生產的一流汽車零部件制造工廠。該廠總占地面積97853平方米,設置主要產線3條,年產量20萬臺配套,其高質量部件受到諸多高端車企品牌的信賴。

客戶痛點:生產節拍快,轉運頻率高;場地空間有限,線邊緩存數量少;傳統人工配送,效率低,強度大,準確性低;用工成本高,人員招聘培養周期長,管理難;工廠智能化轉型,需柔性高效的智慧物流解決方案。

解決方案:在倉庫內投入一批XPL201搬運機器人,速度高達2.5m/s,載重2噸,24小時不間斷執行自動化產線送料和成品轉運,實現從“人找貨”、“人送貨”到“貨到人”、“貨到倉”的智能化管理,打造工業4.0時代汽車部件生產制造智能工廠。

雙車協同搬運,最大效率實現產線工位物料空滿替換。產線工位完成品下線即刻有機器人自動搬運入庫,同時另一臺機器人快速搬運空料框至產線,承接新的完成品下線,實現生產制造過程中物流搬運的無人化作業。

快速部署,產線不停產。中力機器人團隊駐場全力配合,梳理業務需求,實地勘測場地,規劃部署方案。部署面積超5500平方米,僅7天就可全部完成,實現了從人工叉車到機器人智能搬運的無縫切換。部署效率極高,完全不耽誤產線正常生產,確保客戶生產需求和正常效益。 高效精準自動配送,24小時不停歇。該企業場內面積大,中力搬馬機器人XPL201速度高達2.5m/s,實現原料和完成品的快速轉運。基于激光導航、定位導航算法等,中力搬馬機器人做到復雜場景不丟失,配送準確率高達100%。根據實際產線作業需求,中力搬馬機器人實現自主充電,智能調節充電時間。在生產制造高峰期,智能縮短充電時間,極大滿足客戶雙班倒,24小時作業無限制。 雙車協同配送,更高效更安全。創新雙車協同搬運,最大效率實現產線工位物料空滿替換。產線工位完成品下線即刻有機器人自動搬運入庫,同時另一臺機器人快速搬運空料框至產線,承接新的完成品下線。機器人匹配多重安全保障系統,人形識別AI,分級避障,多重警示,讓場內作業更安全。 分布式集群作業,可柔性增減。去中心控制化,分布式管理,機器人完全自主控制與交互協作。基于多智能體算法的任務指派和交通協調,實現高效的任務指揮和車輛運營管理。隨著客戶業務量的變更,還可快速擴充機器人,且新擴容車輛無需重復學習。 獨立管理系統,簡單快速應用。中力搬馬機器人采用獨立的呼叫和調度系統,獨立運轉,無需對接客戶生產系統,可快速投入運轉,且成本低。 全周期專業服務,使用無憂。專業服務團隊,解決前中后期的使用管理問題。前期專業團隊部署落地。中期組織操作、保養等培訓;后期 2 小時響應售后需求,定期車輛巡檢。

在汽車行業首次導入2.5m/s高速版叉車AGV,20臺叉車AGV協同,實現焊接線快速上下線的需求,效率方面創行業新高。獨立呼叫和調度系統,無需對接客戶生產系統,落地快,運行穩定,操作簡單。

邁睿機器人-某動力電池組裝配線項目

1、項目基本描述

該項目位于溫州樂清,AGV主要應用于動力電池組裝配線。該項目主要特點是對接多種自動化設備,多車型混合調度。通過對潛伏舉升式AGV進行改造,滿足現場多種載具在多種自動化設備上的對接及搬運,同時搭配滾筒式AGV實現料箱在輸送線上的移載。AGV與自動化設備的對接,使生產更加柔性化,同時利用邁睿自研的調度算法,實現了多車型在不同自動化設備間的高效率調度,給客戶帶來了很好的經濟效益和社會效益。

電池包裝配線首次使用二維碼背負式AGV; 對接高度760mm,符合人體工學,不改變傳統裝配線員工的操作習慣; 舉升行程100mm,極大滿足了偏載和定位精度的要求; 一款AGV匹配裝配線上不同電池包的生產,柔性化程度高,效率高

大大提高了電池包裝配線的效率,替代了傳統人工叉車搬運、輸送線運輸以及磁導航AGV運輸的作業工序; 柔性生產,為電池包裝配線首次使用二維碼AGV,并做成了電池包行業的標準車。

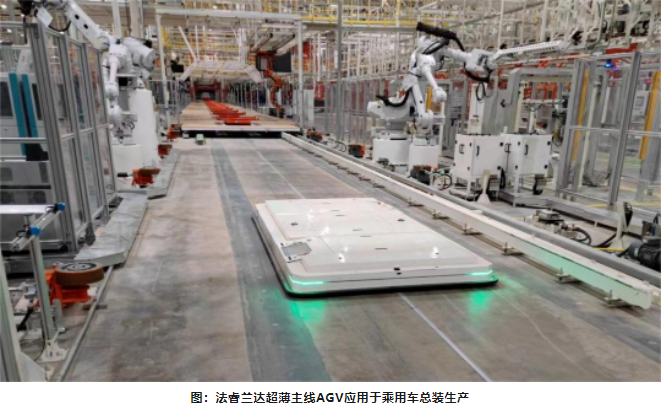

1、項目基本描述

客戶為國內某新能源汽車知名品牌企業,應用場景為總裝生產線,以AGV替代傳統滑板線轉線機構,要求在極低的空間內實現滑板的轉運,載荷達到8T。針對客戶要求,法睿蘭達開發設計一款超薄的主線AGV,車體高度不到190mm,實現8T載荷,并達到生產線的高節拍要求。

實現8T載荷的同時,車體極限超薄設計,整車高度小于190mm。 替代傳統轉線機構,減少設備基礎及大型設備投資,縮短建設周期50%。

UQI優奇-知名新能源車企濟南總裝工廠SPS物流項目

1、項目基本描述

知名新能源車企在濟南落成新基地,該基地占地4000畝,可年產15萬輛整車以及電動總成和電池等核心零部件。客戶為提升濟南基地總裝工廠廠內物流效率,引入UQI優奇全棧式SPS物流自動化解決方案,該項目導入了75臺T1000潛伏牽引機器人、14套SPS上線機構及其配套的智慧工廠云平臺MES系統,以低成本改造實現總裝工廠SPS物流智能化升級。通過UQI優奇的全棧式SPS物流自動化解決方案,知名新能源車企總裝工廠SPS物流以潛伏牽引機器人T1000替代傳統牽引車和人力,實現無人配送,這不僅能降低人力成本和牽引車數量,更能提升工廠內的安全性、物流效率及空間利用率。

擁有三級伸縮結構的SPS上線機構令其尺寸達到最優,占用空間達到最小,令生產線邊空間利用率提升30%; MES智慧工廠云平臺全局調度,多機協同操作,實現人員減配20-25%; 通過潛伏機器人T1000和SPS上線機構的配合,物流效率提升15%。

艾吉威-某合資新能源汽車AGV項目

1、項目基本描述

項目背景:現場人工搬運難以達到工裝配合精度,無法完成整個線體的流程節拍。故導入叉車AGV自動搬運系統、庫存管理系統、控制軟件,與線體的PLC對接,實現自動搬運料架。 項目流程:搬運載具在A/B/C/D四個上下料點進行流轉。A→B,C→D, D→A(B→C為輸送線體 ),車型切換時需要增加D →存儲區,存儲區→A。存儲區需要20個庫位來存放更換的料架。 解決方案:根據現場工藝場景特殊,艾吉威全向叉取式AGV采用基于自然輪廓的激光定位與導航技術,在動態環境下末端精度可達±5mm定位精度,本項目采用5臺全向叉車AGV完成搬運引擎蓋從產線下料進烤爐烘烤,烘烤完搬運至產線進行上料的搬運流程(如產線跟換引擎蓋型號,需叉車AGV自動更換流轉料架)。

引擎蓋搬運上下料需要叉車AGV將載具精準的放置在放貨平臺上,與現場機械手對接,精度要求±5mm; 整車生產流水線節拍快,86s完成含4個任務搬運的循環; 現場可用通道狹窄,常規叉車AGV無法在現場完成取放貨作業。基于此種工況下,選配通道需求更小的全向叉車AGV,額定負載1000kg,堆高6m,實現2.5m的通道內全向行駛取放貨。

舜宇貝爾-某頭部車企焊裝車間高速重載機艙焊接轉運項目

1、項目基本描述

某頭部車企為應對新能源汽車政策,焊裝車間融合自適應生產理念,首次在量產生產線上實現了不限車型、不限平臺,有效提高該企業生產線自動化水平,實現少人化、低成本,高效率。

首次以智能AGV為載體代替傳統滑撬用于高節拍(60JPH)焊裝線體內; 應用高速高精(精度±3mm,速度1m/s)重載工藝AGV,實現線內外工裝智能轉運; 采用智能AGV串接多個焊接島可完成多車型的柔性快捷切換。

填補焊裝產線島內智能AGV應用空白,提供了一種全新的生產模式; 焊裝車間實現不限車型、不限平臺的柔性生產作業。

1、項目基本描述

新能源汽車行業柔性物流解決方案:大大了加快貨物流轉率,以靈活、柔性的智能物流方案,提高產品生產效率,大幅降低企業生產管理成本; 基于AMR、無人叉車多類型應用以及RIoT軟件平臺的整廠物流解決方案:斯坦德RIoT機器人物聯網平臺以智能設備和柔性物流業務為核心,通過信息融合技術、數字孿生技術實現制造場景下OICT 信息和數據的融合打通,持續幫助客戶發掘更好的物流解決方案,助力智能工廠實現實時協作、數據監控、智能分析等功能; 多品牌AGV/AMR調度與管控方案:高效的智能機器人集群規劃算法,解決集群機器人大規模調度問題,保證生產物料配送的及時性和效率,同時可兼容不同品牌的AGV/AMR。

幫助企業用智能化手段提升廠內搬運效率,項目落地后穩定運行,得到了用戶的認可。

《新能源汽車行業用移動機器人(AGV/AMR)解決方案藍皮書(2023版)》已于日前正式發布!該藍皮書由CMR產業聯盟、新戰略移動機器人產業研究所主編,蘇州海通機器人系統有限公司冠名發布,新松機器人自動化股份有限公司、杭州海康機器人股份有限公司、華曉精密工業(蘇州)有限公司、浙江中力機械股份有限公司、浙江邁睿機器人有限公司、法睿蘭達科技(武漢)有限公司、無錫優奇智能科技有限公司、寧波舜宇貝爾自動化有限公司、蘇州艾吉威機器人有限公司、菜鳥物流科技、斯坦德機器人(深圳)有限公司等企業聯合參編!該藍皮書深度解析了當前新能源汽車行業移動機器人(AGV/AMR)應用現狀,對行業應用現狀及趨勢作出研究及預判。